আপনার যখন আমাদের প্রয়োজন তখন যোগাযোগ করতে দ্বিধা করবেন না!

কেন মহাকাশ শিল্প অনুভূমিক বাঁক পছন্দ করে? উচ্চ-নির্ভুলতা টারবাইন ডিস্ক মেশিনিং প্রযুক্তির গোপনীয়তা উন্মোচন করা

2025.08.06

2025.08.06

শিল্প সংবাদ

শিল্প সংবাদ

1। মহাকাশ শিল্প কেন পছন্দ করে অনুভূমিক বাঁক কেন্দ্র ?

মাধ্যাকর্ষণ সুবিধা: বড় ওয়ার্কপিসগুলির বিকৃতি এড়িয়ে চলুন

উল্লম্ব বাঁক সমস্যা: ভারী ওয়ার্কপিসগুলি (যেমন 1.5 মিটারেরও বেশি ব্যাসের টারবাইন ডিস্কগুলি প্রক্রিয়াজাতকরণ) প্রক্রিয়া করার সময়, ওয়ার্কপিসের ওজন ক্ল্যাম্পিংয়ের সময় বিকৃতি ঘটায়, বৃত্তাকে প্রভাবিত করে (সাধারণত 0.02 মিমি দ্বারা সহনশীলতা অতিক্রম করে)।

অনুভূমিক সমাধান: ওয়ার্কপিসটি অনুভূমিকভাবে স্থাপন করা হয়, মাধ্যাকর্ষণ সমানভাবে বিতরণ করা হয় এবং হাইড্রোলিক সেন্টার স্ট্যান্ডের সাথে 0.005 মিমি মধ্যে গোলাকারতা নিয়ন্ত্রণ করা যায়।

চিপ ম্যানেজমেন্ট: উচ্চ-তাপমাত্রার মিশ্রণগুলি সরঞ্জামটিতে লেগে থাকা থেকে বিরত রাখুন

মহাকাশ উপাদান চ্যালেঞ্জ: নিকেল-ভিত্তিক উচ্চ-তাপমাত্রার অ্যালোগুলি কাটার সময় দীর্ঘ কার্লযুক্ত চিপগুলির ঝুঁকিতে থাকে এবং উল্লম্ব প্রক্রিয়াকরণটি সরঞ্জামটির সাথে জড়িয়ে পড়ার ঝুঁকিপূর্ণ।

অনুভূমিক সুবিধাগুলি: চিপগুলি স্বাভাবিকভাবেই চিপ খাঁজে পড়ে যায় এবং উচ্চ-চাপ কুলিং (70 বার) দিয়ে, সরঞ্জামের জীবন 40%বৃদ্ধি করা হয়।

স্থিতিশীলতা: কম্পন প্রতিরোধের 3 বার বৃদ্ধি করা হয়

কম্পনের তুলনা:

| কম্পন উত্স | উল্লম্ব বাঁক প্রশস্ততা | অনুভূমিক বাঁক প্রশস্ততা |

| স্পিন্ডল ভারসাম্যহীন শক্তি | 0.015 মিমি | 0.005 মিমি |

| কাটা শক্তি ওঠানামা | 0.008 মিমি | 0.003 মিমি |

ফলাফল: অনুভূমিক কাঠামোর উচ্চতর অনমনীয়তা রয়েছে এবং এটি বিমানের অংশগুলির সূক্ষ্ম বাঁক (আরএ 0.4μm) এবং সুপার ফাইন টার্নিং (আরএ 0.1μm) জন্য উপযুক্ত।

মাল্টি-টাস্ক মেশিনিং: একটি ক্ল্যাম্পিংয়ে সম্পূর্ণ টার্নিং এবং মিলিং

সাধারণ প্রক্রিয়া: টারবাইন ডিস্কে 20 টি প্রক্রিয়া সম্পূর্ণ করতে হবে যেমন বাইরের বৃত্ত → মিলিং মর্টিস এবং টেনন → ড্রিলিং কুলিং গর্তগুলি ঘুরিয়ে দেওয়া।

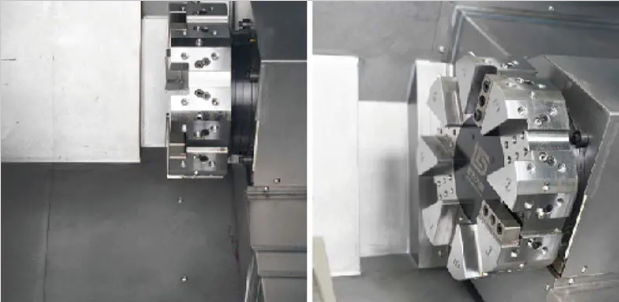

অনুভূমিক সমাধান: ± 0.01 মিমি অবস্থানের যথার্থতা সহ টার্নিং, মিলিং এবং ড্রিলিং যৌগিক মেশিনিংকে উপলব্ধি করতে বি-অক্ষ শক্তি বুড়ি দিয়ে সজ্জিত।

2. অনুভূমিক টার্নিং সেন্টার ট্রাবলশুটিং গাইড

যান্ত্রিক সিস্টেম সমস্যা সমাধান

- অস্বাভাবিক স্পিন্ডল কম্পন/শব্দ

সম্ভাব্য কারণ:

স্পিন্ডল বিয়ারিং পরিধান (10,000 ঘন্টারও বেশি সময় সহ সরঞ্জামগুলিতে সাধারণ)

গতিশীল ভারসাম্য ব্যর্থতা (সরঞ্জাম/ওয়ার্কপিস ক্যালিব্রেটেড নয়)

আলগা বা ক্ষতিগ্রস্থ কাপলিং

সমাধান:

কম্পনের মান সনাক্তকরণ:

একটি কম্পন বিশ্লেষক ব্যবহার করুন। যদি অক্ষীয় কম্পনটি 2.5 মিমি/সেকেন্ডের চেয়ে বেশি হয় তবে ভারবহনটি প্রতিস্থাপন করা দরকার

গতিশীল ভারসাম্য ক্রমাঙ্কন:

জি 6.3 গতিশীল ব্যালেন্সিং সরঞ্জামটি ক্ল্যাম্প হওয়ার পরে সঞ্চালিত হয় (অবশিষ্ট ভারসাম্যহীনতা <1 জি · মিমি)

কাপলিং পরীক্ষা করুন:

আঁটসাঁট বোল্ট টর্ককে অবশ্যই স্পেসিফিকেশন স্ট্যান্ডার্ডটি পূরণ করতে হবে (যেমন আইএসও 4017 এম 12 বোল্টের জন্য 90n · এম প্রয়োজন)

- যন্ত্রের আকার অস্থির (± 02 মিমি বা আরও সহনশীলতার বাইরে)

সম্ভাব্য কারণ:

বল স্ক্রু রিভার্স ক্লিয়ারেন্স খুব বড় (> 0.01 মিমি)

গাইড রেল পরিধানের কারণ গতি প্রবাহ

তাপীয় বিকৃতি (স্পিন্ডল তাপমাত্রা বৃদ্ধি > 15 ℃ ক্ষতিপূরণ নয়)

সমাধান:

বিপরীত ছাড়পত্র ক্ষতিপূরণ:

সিএনসি সিস্টেমে পরিমাপকৃত ছাড়পত্রের মান লিখুন (যেমন ফ্যানুক প্যারামিটার #1851)

গাইড রেল নির্ভুলতা পরীক্ষা করুন:

লেজার ইন্টারফেরোমিটার দিয়ে পরিমাপ করুন, সোজা > 0.01 মিমি/500 মিমি স্ক্র্যাপ করা দরকার

তাপ ক্ষতিপূরণ কৌশল:

30 মিনিটের জন্য স্পিন্ডলটি প্রিহিট করুন, বা তাপমাত্রা সেন্সরের স্বয়ংক্রিয় ক্ষতিপূরণ সক্ষম করুন

বৈদ্যুতিক এবং নিয়ন্ত্রণ ব্যবস্থা ব্যর্থতা

- সার্ভো ড্রাইভ অ্যালার্ম (ওভারলোড/এনকোডার ত্রুটি)

সাধারণ অ্যালার্ম কোড:

ALM414 (ওভারলোড): যান্ত্রিক জ্যামিং বা প্যারামিটার মিলিয়ে যায় না

ALM513 (এনকোডার ফল্ট): সিগন্যাল লাইন হস্তক্ষেপ বা এনকোডার ক্ষতি

প্রক্রিয়াজাতকরণ পদক্ষেপ:

যান্ত্রিক প্রতিরোধের পরীক্ষা করুন:

সীসা স্ক্রুটি ম্যানুয়ালি ঘুরিয়ে দিন, প্রতিরোধটি <5n · মি হওয়া উচিত

এনকোডার সনাক্ত করুন:

এটি সম্পূর্ণ কিনা তা দেখার জন্য একটি অসিলোস্কোপ সহ এ/বি/জেড ফেজ সিগন্যাল ওয়েভফর্মটি পরীক্ষা করুন

সার্ভো প্যারামিটারগুলি সামঞ্জস্য করুন:

অবস্থান লুপ লাভ হ্রাস করুন (যেমন 5000 থেকে 3000 পর্যন্ত)

- বুড়ি সরঞ্জাম পরিবর্তন ব্যর্থতা

ত্রুটি প্রকাশ:

সরঞ্জাম ডিস্কটি লক করা যায় না (জলবাহী চাপ <40 বার)

সরঞ্জাম নম্বর বিভ্রান্তি (পিএমসি সিগন্যাল ক্ষতি)

সমাধান:

জলবাহী সিস্টেমটি পরীক্ষা করুন:

সরঞ্জাম পরিবর্তন চাপ পরীক্ষা করুন এবং চাপ হ্রাস ভালভ 60 বারে সামঞ্জস্য করুন

পজিশনিং পিন পরিষ্কার করুন:

কেরোসিন দিয়ে পিন গর্তটি পরিষ্কার করুন এবং মোস গ্রীস প্রয়োগ করুন

সরঞ্জাম নম্বর সংকেত পুনরায় সেট করুন:

বুড়ো উত্সটি পুনরায় সারিবদ্ধ করুন (মেশিন সরঞ্জাম ম্যানুয়ালটির "বুড়ি ইনডেক্সিং অ্যাডজাস্টমেন্ট" বিভাগটি দেখুন)

শীতলকরণ এবং সহায়ক সিস্টেম ব্যর্থতা

- উচ্চ-চাপ কুল্যান্ট ফুটো

ফুটো পয়েন্টের অবস্থান:

রোটারি জয়েন্ট সিলের বার্ধক্য (প্রায় 2 বছরের জীবনকাল)

পাইপ জয়েন্ট ও-রিংয়ের ক্ষতি

জরুরী চিকিত্সা:

অস্থায়ী প্লাগিং:

তেল-প্রতিরোধী সিলিং টেপ দিয়ে ফাঁসটি জড়িয়ে রাখুন

সিল প্রতিস্থাপন:

ফ্লুরোরবার্বার উপাদান ব্যবহার করুন (200 ডিগ্রি সেন্টিগ্রেডের উপরে তাপমাত্রা প্রতিরোধের)

- চিপ কনভেয়র আটকে

মূল কারণ:

দীর্ঘ চিপস মোড়ানো (বিশেষত অ্যালুমিনিয়াম অ্যালো/স্টেইনলেস স্টিল)

অপর্যাপ্ত চেইন টেনশন (ড্রুপ> 10 মিমি)

প্রতিরোধমূলক ব্যবস্থা:

চিপ ব্রেকিং অপ্টিমাইজ করুন:

চিপ ব্রেকার গ্রোভ সহ ব্লেড ব্যবহার করুন (যেমন মিতসুবিশি ইউই 6110)

সামঞ্জস্য চেইন:

ম্যানুয়াল মান অনুযায়ী উত্তেজনা (যেমন 100 মিমি পিচ সহ একটি চেইনের জন্য 50n প্রিলোড)

3. অনুভূমিক টার্নিং সেন্টারগুলির জন্য পদ্ধতিগত রক্ষণাবেক্ষণের পরামর্শ

দৈনিক রক্ষণাবেক্ষণ

- মেশিন শুরু করার আগে চেক করুন

লুব্রিকেশন সিস্টেম: গাইড রেল তেল এবং স্পিন্ডল তেলের তেলের স্তরটি নিশ্চিত করুন।

বায়ুচাপ সনাক্তকরণ: এয়ার সোর্স প্রেসার (≥0.6 এমপিএ) পরীক্ষা করুন যাতে নিশ্চিত হয় যে ফিক্সচার এবং বুড়িটি স্বাভাবিকভাবে কাজ করে।

কুল্যান্ট স্ট্যাটাস: ঘনত্ব পর্যবেক্ষণ করুন (5% ~ 8% ইমালশন সুপারিশ করা হয়), এবং ফিল্টারটি অবরুদ্ধ নয়।

- অপারেশন চলাকালীন পর্যবেক্ষণ

স্পিন্ডল তাপমাত্রা: অবিচ্ছিন্ন প্রক্রিয়াজাতকরণের সময়, তাপমাত্রা বৃদ্ধি 15 ℃ এর চেয়ে কম হওয়া উচিত (অস্বাভাবিক তাপমাত্রা বৃদ্ধি ভারবহন পরিধান নির্দেশ করতে পারে)।

অস্বাভাবিক শব্দ: স্পিন্ডল, বুড়ি এবং গাইড রেল মুভ করার সময় অস্বাভাবিক শব্দ আছে কিনা তা পর্যবেক্ষণ করুন।

- বন্ধ করার পরে পরিষ্কার করা

চিপ ক্লিনিং: ওয়ার্কবেঞ্চে ধাতব চিপগুলি সরান, গাইড রেল এবং চিপ পরিবাহক (জমে ও জারা এড়াতে)।

প্রতিরক্ষামূলক কভার ওয়াইপিং: সিলিং স্ট্রিপটি স্ক্র্যাচিং থেকে ধ্বংসাবশেষ রোধ করতে গাইড রেল প্রতিরক্ষামূলক কভারটি নন বোনা কাপড়ের সাথে পরিষ্কার করুন।

সাপ্তাহিক রক্ষণাবেক্ষণ

- যান্ত্রিক সিস্টেম পরিদর্শন

গাইড রেল এবং সীসা স্ক্রু:

প্রতিরোধের অভিন্ন কিনা তা অনুভব করার জন্য প্রতিটি অক্ষকে ম্যানুয়ালি সরান (অস্বাভাবিক প্রতিরোধের ইঙ্গিত দিতে পারে যে প্রিলোড শক্তি ব্যর্থ হয়েছে)।

গাইড স্ক্র্যাপার প্লেট ক্ষতিগ্রস্থ হয়েছে কিনা তা পরীক্ষা করে দেখুন (প্রতিস্থাপন চক্র: 6 ~ 12 মাস)।

বুড়ো অবস্থানের নির্ভুলতা:

বুড়ি পুনরাবৃত্তি অবস্থান ত্রুটি সনাক্ত করতে একটি ডায়াল গেজ ব্যবহার করুন।

- জলবাহী এবং বায়ুসংক্রান্ত সিস্টেম

জলবাহী চাপ পরীক্ষা:

বুড়ি লকিং চাপ (সাধারণত 60 ~ 80 বার), যদি এটি 40 বারের চেয়ে কম হয় তবে এটি মেরামত করা দরকার।

এয়ার লাইন নিকাশী:

সোলেনয়েড ভালভে প্রবেশ করতে বাধা দেওয়ার জন্য এয়ার ফিল্টারটিতে ঘনীভূত জল নিষ্কাশন করুন।

- বৈদ্যুতিক সিস্টেম

তারের স্থিতি: সার্ভো মোটর এবং এনকোডার কেবলগুলি পরা বা বাঁকানো কিনা তা পরীক্ষা করে দেখুন।

স্থল প্রতিরোধের: মেশিন সরঞ্জামের স্থল প্রতিরোধের পরিমাপ করুন (প্রয়োজনীয় ≤4Ω)।

মাসিক গভীরতা রক্ষণাবেক্ষণ

- নির্ভুলতা সনাক্তকরণ এবং ক্ষতিপূরণ

বিপরীত ছাড়পত্র সনাক্তকরণ:

প্রতিটি অক্ষের বিপরীত ছাড়পত্র পরিমাপ করতে একটি লেজার ইন্টারফেরোমিটার ব্যবহার করুন (অনুমোদিত মান: ≤0.01 মিমি)।

সিএনসি সিস্টেমে ক্ষতিপূরণ মান লিখুন (যেমন ফ্যানুক প্যারামিটার #1851)।

জ্যামিতিক নির্ভুলতা ক্রমাঙ্কন:

স্পিন্ডলের উল্লম্বতা এবং ওয়ার্কটেবল (≤0.01 মিমি/300 মিমি) পরীক্ষা করুন।

- কুলিং সিস্টেম রক্ষণাবেক্ষণ

উচ্চ-চাপ পাম্প ফিল্টার উপাদান প্রতিস্থাপন:

উচ্চ-চাপ কুলিং সিস্টেমের ফিল্টার উপাদান (70 বার) প্রতি 3 মাসে প্রতিস্থাপন করা উচিত।

পাইপলাইন ফ্লাশিং:

ব্যাকটিরিয়া বৃদ্ধি রোধ করতে কুলিং পাইপলাইন প্রচার এবং ফ্লাশ করতে ক্ষারীয় পরিষ্কার এজেন্ট (পিএইচ = 9 ~ 10) ব্যবহার করুন