আপনার যখন আমাদের প্রয়োজন তখন যোগাযোগ করতে দ্বিধা করবেন না!

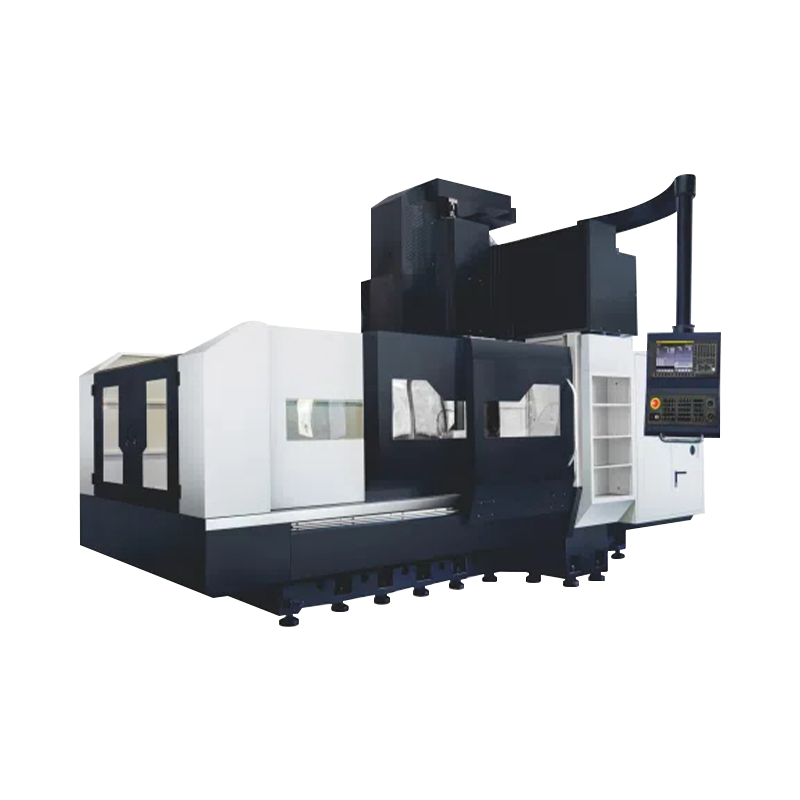

ডাবল কলাম মেশিনিং সেন্টারটি বেছে নেওয়ার সময় মনোযোগ দেওয়ার মূল পরামিতিগুলি কী কী?

2025.06.12

2025.06.12

শিল্প সংবাদ

শিল্প সংবাদ

1। বেসিক স্পেসিফিকেশন

ভ্রমণের পরিসীমা হ'ল এর প্রাথমিক প্যারামিটার সূচক ডাবল কলাম মেশিনিং সেন্টার, যা সরঞ্জামগুলি পরিচালনা করতে পারে এমন ওয়ার্কপিসের আকার নির্ধারণ করে। এক্স, ওয়াই, এবং জেডের তিনটি অক্ষের ভ্রমণ প্রক্রিয়া করার জন্য ওয়ার্কপিসের আকারের চেয়ে 20% -30% বড়, যা ফিক্সচার এবং সরঞ্জামগুলি সমন্বিত করতে পারে। বড় বায়ু টারবাইন গিয়ারবক্স হাউজিংয়ের মেশিনে সাধারণত 6000 মিমি বেশি এক্স-অক্ষ ভ্রমণ সহ একটি ডাবল কলাম মেশিনিং সেন্টার প্রয়োজন হয়, যখন ছাঁচ প্রক্রিয়াজাতকরণের বেশিরভাগ প্রয়োজন মেটাতে কেবল প্রায় 3000 মিমি ভ্রমণের প্রয়োজন হতে পারে। এছাড়াও, ওয়ার্কটেবলের আকার এবং লোড-ভারবহন ক্ষমতাও অত্যন্ত গুরুত্বপূর্ণ। ওয়ার্কটেবলটি সাধারণ ওয়ার্কপিস আকারের চেয়ে 15% -20% বড় হওয়া উচিত এবং লোড-ভারবহন ক্ষমতাটি ওয়ার্কপিস ফাঁকা ওজন, ফিক্সচার ওজন এবং কাটিয়া বলের সম্মিলিত প্রভাবগুলি বিবেচনা করতে হবে।

স্ট্রাকচারাল ডিজাইনের পরামিতিগুলি মেশিন সরঞ্জামের অনমনীয়তা এবং স্থায়িত্বকে প্রভাবিত করে। ডাবল কলাম মেশিনিং সেন্টার একটি প্রতিসম কলাম কাঠামো গ্রহণ করে। কলামের ব্যবধানটি মরীচিটির স্প্যান এবং অনমনীয়তা নির্ধারণ করে। এটি সাধারণত নিশ্চিত করা উচিত যে কলামের ব্যবধানটি বৃহত্তম ওয়ার্কপিসকে সামঞ্জস্য করতে পারে এবং পর্যাপ্ত সুরক্ষার স্থান ছেড়ে দিতে পারে। বিছানার উপাদানের পছন্দও সমালোচনামূলক। উচ্চ-মানের ডাবল-কলাম মেশিনিং সেন্টারগুলি বেশিরভাগ ক্ষেত্রে খনিজ যৌগিক বিছানা বা উচ্চ-মানের কাস্ট লোহা ব্যবহার করে এবং সীমাবদ্ধ উপাদান অপ্টিমাইজেশন ডিজাইনের মাধ্যমে উচ্চ অনমনীয়তা এবং শক শোষণের কার্যকারিতা নিশ্চিত করে।

পাওয়ার কনফিগারেশনটি মেশিন সরঞ্জামের প্রক্রিয়াকরণ সম্ভাব্যতা প্রতিফলিত করে। স্পিন্ডল মোটর পাওয়ারটি সাধারণ ওয়ার্কপিসগুলির উপাদান অপসারণের হার অনুসারে নির্বাচন করা দরকার। অ্যালুমিনিয়াম অ্যালোগুলির রুক্ষ যন্ত্রের জন্য সাধারণত 15-25 কেডব্লু প্রয়োজন হয়, যখন উচ্চ-শক্তি ইস্পাত মেশিনিংয়ের জন্য 30 কেডব্লু এর বেশি পাওয়ার কনফিগারেশন প্রয়োজন হতে পারে। ফিড ড্রাইভ শক্তিও উপেক্ষা করা হবে না। উচ্চ-শক্তি ড্রাইভ ভারী কাটার সময় একটি স্থিতিশীল ফিডের গতি নিশ্চিত করতে পারে এবং "ক্রাইপিং" এড়াতে পারে। এটি লক্ষণীয় যে মোটর টর্কের বৈশিষ্ট্যগুলি সাধারণ শক্তি সূচকগুলির তুলনায় প্রকৃত প্রক্রিয়াকরণ ক্ষমতা আরও ভালভাবে প্রতিফলিত করতে পারে, বিশেষত নিম্ন-গতির উচ্চ-টর্ক ক্ষমতা বিশেষত কঠিন থেকে প্রসেস উপকরণগুলির জন্য গুরুত্বপূর্ণ।

2। নির্ভুলতা এবং পুনরাবৃত্তি অবস্থান

অবস্থানের নির্ভুলতা এবং পুনরাবৃত্তি অবস্থান নির্ভুলতা ডাবল-কলাম মেশিনিং সেন্টারগুলির যথার্থতা পরিমাপের জন্য সরাসরি পরামিতি। স্ট্যান্ডার্ড অনুসারে, সাধারণ ডাবল-কলাম মেশিনিং সেন্টারগুলির অবস্থানের যথার্থতা 0.015-0.025 মিমি/পূর্ণ দৈর্ঘ্যে পৌঁছাতে হবে এবং পুনরাবৃত্তি অবস্থানের নির্ভুলতা 0.008-0.012 মিমি পৌঁছাতে হবে। আরও সুনির্দিষ্ট সরঞ্জামের প্রয়োজনীয়তা বেশি। এটি লক্ষ করা উচিত যে বিভিন্ন নির্মাতাদের দ্বারা গৃহীত নির্ভুলতার মানগুলি আলাদা হতে পারে। পরামিতিগুলির তুলনা করার সময়, পরীক্ষার মানগুলির ধারাবাহিকতা নিশ্চিত হওয়া উচিত।

জ্যামিতিক নির্ভুলতা মেশিন সরঞ্জামের নির্ভুলতার ভিত্তি। যদিও এটি প্রায়শই প্রযুক্তিগত প্যারামিটার সারণীতে উপস্থিত হয় না, সরবরাহকারীকে গ্রহণযোগ্যতার ডেটা সরবরাহ করতে হবে। মূল জ্যামিতিক নির্ভুলতা সূচকগুলির মধ্যে রয়েছে: কলাম এবং ওয়ার্কটেবলের মধ্যে উল্লম্বতা (সাধারণত ≤0.01 মিমি/300 মিমি), মরীচি এবং ওয়ার্কটেবলের মধ্যে সমান্তরালতা এবং ওয়ার্কটেবল (.0.015 মিমি/পূর্ণ দৈর্ঘ্য), স্পিন্ডল রেডিয়াল রানআউট (≤0.002 মিমি) ইত্যাদি হিসাবে গাইড হিসাবে গাইড হিসাবে গাইডের জন্য গুরুত্বপূর্ণ, যা দীর্ঘমেয়াদী অবলম্বনটিও গুরুত্বপূর্ণ, যা কোয়ালিটিভ হিসাবে গাইডটিও গুরুত্বপূর্ণ, যা কোয়ালিটিভ হয়, যা কোয়ালিটিভ হয়, যা কোয়ালিটিভ হয় যা কোয়ালিটিভ হয়, যা কোয়ালিটিভ হয়, বল গাইডের চেয়ে লোড), কী উপাদানগুলির জন্য লিড স্ক্রু প্রি-স্ট্রেচিং প্রযুক্তি এবং তাপ চিকিত্সা প্রক্রিয়া।

3। স্পিন্ডল সিস্টেম এবং সরঞ্জাম পরিচালনা

স্পিন্ডল ইউনিটটি ডাবল-কলাম মেশিনিং সেন্টারের একটি গুরুত্বপূর্ণ উপাদান এবং এর প্যারামিটার নির্বাচনও তুলনামূলকভাবে গুরুত্বপূর্ণ। প্রক্রিয়াজাতকরণ প্রয়োজনীয়তা অনুসারে গতির পরিসীমা নির্ধারণ করা উচিত: অ্যালুমিনিয়াম অ্যালোগুলির মতো অ-লৌহঘটিত ধাতুগুলির প্রক্রিয়াজাতকরণের জন্য 15000-24000 আর/মিনিটের একটি উচ্চ গতির প্রয়োজন হয়, যখন স্টিল এবং কাস্ট লোহার প্রক্রিয়াকরণটি সাধারণত 4000-8000 আর/মিনিটের মাঝারি গতির পরিসীমা ব্যবহার করে। সরঞ্জাম ম্যাগাজিন সিস্টেমটি সরাসরি প্রক্রিয়াকরণ দক্ষতা এবং অটোমেশনের ডিগ্রিকে প্রভাবিত করে। চেইন টুল ম্যাগাজিনের ক্ষমতা সাধারণত 40-120 টুকরা হয়, যা অতিরিক্ত ক্ষমতার কারণে সৃষ্ট পরিচালন অসুবিধাগুলি এড়াতে প্রক্রিয়া ঘনত্বের ডিগ্রি অনুসারে যুক্তিসঙ্গতভাবে নির্বাচন করা উচিত। সরঞ্জাম পরিবর্তন সময় একটি মূল দক্ষতা সূচক। একটি সাধারণ ডিস্ক সরঞ্জাম ম্যাগাজিনের সরঞ্জাম পরিবর্তনের সময়টি 3-5 সেকেন্ড, অন্যদিকে একটি বৃহত চেইন সরঞ্জাম ম্যাগাজিনে 8-15 সেকেন্ড সময় নিতে পারে। ডেটা দেখায় যে স্বয়ংক্রিয় সরঞ্জাম চেঞ্জার ব্যর্থতাগুলি মেশিনিং সেন্টারের মোট ব্যর্থতার প্রায় 50% এর জন্য অ্যাকাউন্ট করে, সুতরাং সাধারণ কাঠামো এবং উচ্চ নির্ভরযোগ্যতার সাথে ডিজাইনগুলি অগ্রাধিকার দেওয়া উচিত